Jak zoptymalizować koszty i obsługę procesu technologicznego dzięki zmianie sposobu magazynowania medium?

ZAKRES REALIZACJI: ZBIORNIK CHEMOODPORNY | ZBIORNIK PROCESOWY | PROJEKTOWANIE ZBIORNIKÓW I INSTALACJI

BRANŻA: PRZEMYSŁ AUTOMOTIVE

Grzegorz Zając, Konsultant technicznego wsparcia Klienta B2B Amargo

Ekspert z zakresu zbiorników i instalacji chemoodpornych z tworzyw sztucznych

Inwestycje w obrębie przemysłowych linii technologicznych i wdrażanie nowych rozwiązań mają na celu zapewnienie najwyższej jakości wytwarzanych produktów. Najczęściej bodźcem do zmian warunkujących rozwój przedsiębiorstwa i utrzymanie na rynku jest optymalizacja procesów pod kątem finansowym, co także determinuje sytuacja na rynku.

Nie da się ukryć, że inwestycje przemysłowe często wiążą się z dużym wydatkiem. Świadoma decyzja i dobór odpowiednich rozwiązań w perspektywie czasu przynoszą jednak wymierne korzyści i pozwalają na postęp przedsiębiorstwa. Jakie obszary wziąć pod uwagę podczas rozmów nt. optymalizacji kosztów w obrębie linii technologicznej? Z pewnością warto rozważyć zmianę sposobu magazynowania i transferu medium w ciągu produkcyjnym. Cały proces takich zmian pokazujemy na przykładzie jednego z zakładów reprezentujących branżę automotive.

Najsilniejszym motorem do zmian zazwyczaj są…

W przemyśle automotive jednym z wydziałów jest lakiernia kataforetyczna, w której zachodzi proces powlekania powłok antykorozyjnych. Kataforeza pozwala na otrzymanie optymalnej grubości warstwy lakierniczej, co przekłada się na wysoką jakość i dłuższą żywotność malowanego elementu.

W jednym z przedsiębiorstw produkcyjnych w takiej lakierni realizowano malowanie stelaży siedzeń samochodowych. W tym celu stosowano wodorozcieńczalne powłoki (mieszaninę żywic syntetycznych, rozpuszczalników oraz wody).

Dotychczas medium było dostarczane i przechowywane na terenie zakładu w pojemnikach IBC. Uwaga osób odpowiedzialnych za utrzymanie wydziału skupiła się na rzetelnej analizie sytuacji i kalkulacji kosztów związanych ze wspomnianym sposobem magazynowania. Okazało się, że wiąże się on ze stosunkowo częstymi oraz kosztownymi zakupami i dostawami surowca, dodatkową obsługą personelu, jak również potencjalnymi zagrożeniami pod kątem BHP.

Warto także wspomnieć o ryzyku występowania przerw w procesie. W przypadku instalacji magazynowania medium będącej częścią procesu technologicznego jego dostawy powinny być tak zaplanowane, by na bieżąco pokrywać zapotrzebowanie. To bywa jednak zależne np. od sytuacji na rynku surowców i może generować pewne trudności.

Motorem do zmian stały się optymalizacja kosztów oraz usprawnienie procesu poprzez jego zautomatyzowanie. Wśród głównych celów znalazły się:

- oszczędności pod kątem zakupu i dostaw medium,

- zmniejszenie kosztów obsługi dystrybucji i procesu magazynowania oraz przesyłu,

- zwiększenie poziomu bezpieczeństwa i ograniczenie ryzyka wypadków.

„Czy to nam się opłaca”, czyli w jaki sposób przedsiębiorstwa podchodzą do dużych inwestycji

Warto podkreślić, że zmiany pod kątem magazynowania substancji żrących i ich przesyłu w określone miejsca zakładu wiążą się z dużymi kosztami i nie zawsze są one opłacalne. Aby się o tym przekonać, działy inwestycyjne i techniczne analizują obecną sytuację, plany rozwoju produkcji i ewentualnego zwiększenia zapotrzebowania na medium oraz oceniają przebieg procesu pod kątem kosztów i bezpieczeństwa związanych m.in. z jego obsługą.

W kolejnym etapie we współpracy z biurem projektowym lub producentem rozwiązań przedstawiają swoje cele i weryfikują koncepcję, która określa wstępne założenia, przewidywany harmonogram prac i szacunkowe koszty. Dzięki niej Inwestor jest w stanie osadzić inwestycję w odpowiednim budżecie (np. remontowym lub inwestycyjnym), ocenić jej opłacalność w perspektywie czasu, a tym samym potwierdzić jej słuszność i świadomie podjąć decyzję o realizacji. Coraz częściej zdarza się, że w ramach prowadzonych analiz Klienci korzystają z dostępnych na rynku szkoleń i materiałów i kontaktują się z biurem projektowym lub producentem wtedy, gdy są już wyedukowani co do możliwych rozwiązań. Taka świadomość w wielu sytuacjach niesamowicie usprawnia przebieg rozmów i wpływa na zrozumienie obu stron.

Podsumowując, w podobnych przypadkach najlepszą ścieżką jest:

- wewnątrzzakładowa analiza procesu technologicznego oraz ilości wykorzystywanych substancji, a także związanych z nim kosztów pod kątem dostaw medium i obsługi,

- ocena aktualnego sposobu realizacji procesu pod kątem planów strategicznych przedsiębiorstwa,

- opracowanie i weryfikacja koncepcji przy współpracy z biurem projektowym lub dostawcą systemów pod kątem możliwych rozwiązań technicznych, możliwego czasu realizacji oraz kosztów rozważanych wariantów,

- gruntowne spojrzenie na korzyści, ich ocena pod kątem opłacalności inwestycji i decyzja o wdrożeniu zmian.

Pomimo że analiza koncepcji, która pojawia się na każdym szczeblu funkcjonowania przedsiębiorstwa może być czasochłonna, to pokazanie, czy i na ile efektywna jest realizacja danego zamierzenia dostarcza właścicielowi informacji niezbędnych do podjęcia kluczowych decyzji i pozwala ograniczyć ryzyko niepowodzenia projektu. Analiza możliwych udoskonaleń w obrębie produkcji musi mieć swoje uzasadnienie dla każdej z komórek przedsiębiorstwa, m.in.:

dla działu BHP

zwiększenie bezpieczeństwa poprzez eliminację paletopojemników na rzecz jednego dużego zbiornika oraz zautomatyzowanej obsługi (zmniejszenie ilości ryzyk, zagrożeń podczas magazynowania mediów niebezpiecznych = mniej wypadków)

dla szefa produkcji i UR

usprawnienie przebiegu procesu, zmniejszenie potrzeby zaangażowania personelu do obsługi, co pozwoli na wykonywanie w tym samym czasie innych zadań, wpłynie na brak przerw w procesie i niezawodność produkcji

dla działu finansowego

oszczędności na skutek zmniejszenia kosztów stałej obsługi (inwestycja w automatykę daje obniżenie kosztów osobowych) i zakupu medium

Konsultacje, audyt przemysłowy, koncepcja wdrożenia

Skorzystaj z doradztwa naszych ekspertów

Nie wahaj się skorzystać z doradztwa, dzięki któremu otrzymasz kompleksowe wsparcie na etapie przygotowania do inwestycji: ocenimy Twój problem, dokonamy analizy możliwych rozwiązań, pomożemy Ci zorientować się w kosztach i wskażemy właściwą drogę postępowania.

Optymalizacja kosztów i usprawnienie procesu – dalszy ciąg historii klienta

Klient z branży automotive, który jest bohaterem tej historii, podszedł do zadania bardzo odpowiedzialnie. Już od początku firmie zależało na tym, by znaleźć do współpracy partnera, który zajmie się tematem kompleksowo – od koncepcji po odbiór instalacji. Takie podejście pozwoliło na ograniczenie ryzyka związanego z niedoszacowaniem inwestycji i wskazanie prawidłowych rozwiązań pod względem technicznym.

Optymalizacja kosztów i automatyzacja procesu były możliwe dzięki:

- decyzji o zmianie częstych dostaw medium w pojemnikach IBC na rzadszy dowóz większych ilości w cysternie,

- budowie kompletnych instalacji napełniania zbiornika magazynowego żywicy oraz instalacji przesyłu żywicy do zbiornika technologicznego (buforowego).

Przygotowana koncepcja wyznaczyła kierunek projektowania, które było kolejnym etapem prac. Przy takim podejściu Inwestor finalnie zyskał:

- pewność co do możliwych rozwiązań technicznych, także weryfikację pod kątem prawnym (tj. czy potrzebne są uzgodnienia z UDT oraz TDT),

- rysunki techniczne zbiorników, które pozwoliły na umiejscowienie ich w przestrzeni, która jest z reguły ograniczona,

- BOM (zestawienie materiałowe),

- schemat instalacji technologicznej / zbiornikowej (P&ID),

- kosztorys,

- szacowany czas realizacji z określeniem poszczególnych etapów prac.

Od rozładunku po dozowanie medium – nowe instalacje na wydziale lakierni kataforetycznej

Zaprojektowana instalacja dla czynnika roboczego z domieszką żywicy została wykonana z rur PEHD PE100. Jej przeznaczeniem jest przesył medium od miejsca wpięcia węża tankowania z cysterny do zbiornika magazynowego oraz do zbiornika technologicznego. Każda z instalacji została podzielona na dwa niezależne odcinki: ssawny dla pompy rozładunkowej i tłoczny dla pompy rozładunkowej do zbiornika magazynowego/technologicznego.

Elementy nowej instalacji magazynowania i transferu medium stanowią:

- zbiornik magazynowy jednopłaszczowy z PE100 o pojemności czynnej 31,00 m3 oraz zbiornik technologiczny jednopłaszczowy z PE100 o pojemności czynnej 1,0 m3 wraz z wyposażeniem (czujniki poziomu i przepełnienia, poziomowskazy),

- szafa AKiP tankowania zbiornika magazynowego (montaż zewnętrzny) oraz szafa AKiP napełniania zbiornika technologicznego (montaż przy zbiorniku magazynowym),

- stanowisko rozładunku autocysterny (na zewnątrz budynku),

- pompa rozładunkowa do tankowania zbiornika magazynowego wraz z instalacją zasilania,

- pompa transferowa do napełniania zbiornika technologicznego wraz z instalacją.

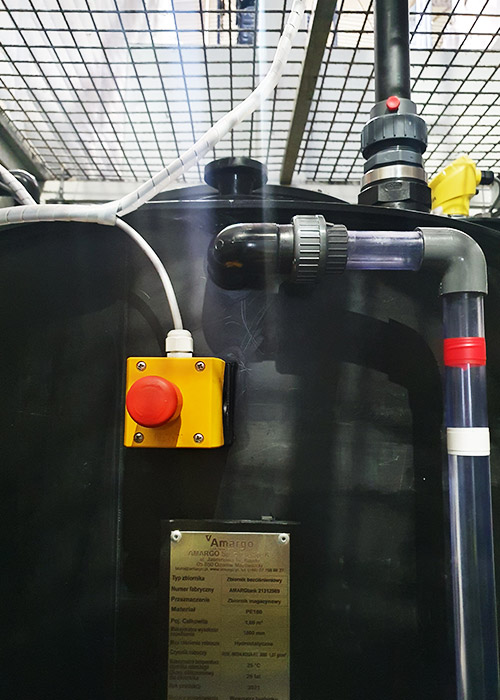

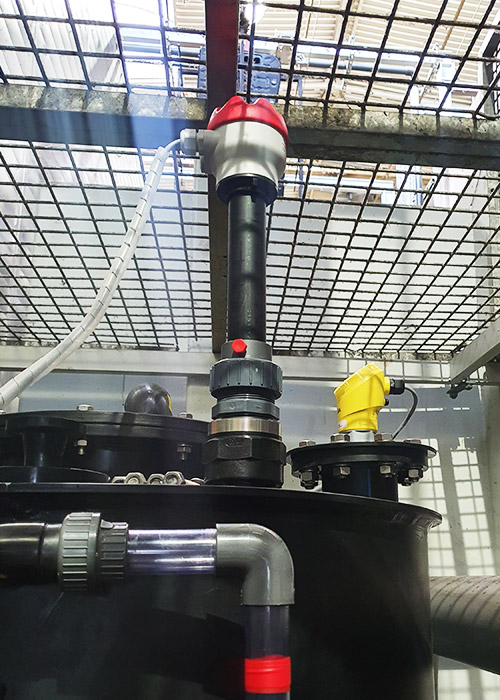

Zobacz wybrane elementy instalacji

Zbiornik magazynowy powłok wodorozcieńczalnych

Zbiornik technologiczny (buforowy)

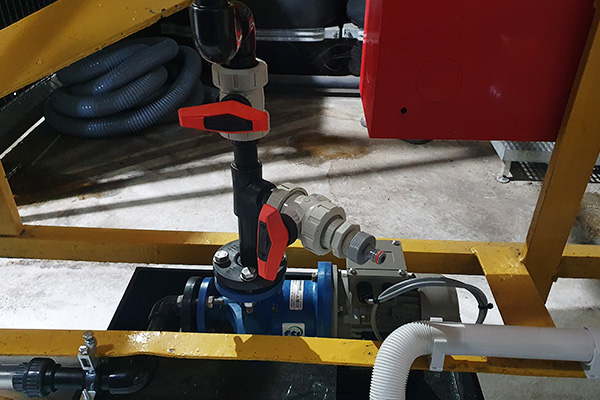

Początek instalacji tłocznej z przyłączem umożliwiającym opróżnienie instalacji w przypadku prac serwisowych oraz zaworem odcinającym

Wyłącznik bezpieczeństwa umieszczony na zbiorniku technologicznym

Koniec instalacji tłocznej zabezpieczony dodatkowym zaworem odcinającym

Czujnik przepełnienia zbiornika

Początek instalacji ssawnej w miejscu montażu króćca dla zbiornika magazynowego (króciec zabezpieczony zaworem odcinającym)

Pompa transferowa do przepompowania czynnika roboczego ze zbiornika magazynowego do zbiornika technologicznego

Instalacja tankowania zbiornika z obudową i wanną wychwytową szczelną na ewentualne wycieki wyposażona w zawór odwadniający obudowę, dodatkowo szafa pomocnicza układu AKiP

Analiza korzyści – zwrot inwestycji w zbiorniki i instalacje w 3 lata!

Oszczędności, bezpieczeństwo, niezawodność – to główne korzyści jakie zyskał Inwestor i cele, do jakich dąży wiele świadomych przedsiębiorstw. W tym konkretnym przypadku można szacować, że inwestycja w nowe instalacje i zbiorniki zwróci się w przeciągu 3 lat.

Co więcej, na wdrożenie takich samych zmian na wydziale lakierni zdecydował się kolejny oddział producenta z branży automotive. To doskonałe potwierdzenie na to, że proponowane rozwiązanie zrealizowało wyzwania Klienta, a Amargo jako producent oraz dostawca zbiorników i instalacji stanęło na wysokości zadania kompleksowo wykonując prace projektowe, produkcyjne, montażowe i uruchomienie.

FINANSE

Optymalizacja zakupu i dostaw surowca = oszczędności finansowe i personalne

CZAS

Większy bufor medium = optymalizacja czasu obsługi, brak ryzyka przestoju

BEZPIECZEŃSTWO

Automatyzacja = niezawodność procesu, zmniejszenie ryzyka wypadków, elastyczność produkcji

Finalnie przedsiębiorstwo zyskało:

- zbiorniki magazynowy i technologiczny dostosowane do ilości i właściwości fizykochemicznych medium – po ich zainstalowaniu dowóz żywicy odbywa się w cysternie, co przekłada się na redukcję ilości mniejszych zamówień. Zakup większych ilości medium jednocześnie pozwala na optymalizację dostaw surowca, z kolei magazynowanie substancji w jednym większym zbiorniku zmniejsza potrzebę dodatkowej obsługi personelu (manewrowanie IBC itp.), co ogranicza ryzyko wypadków;

- instalacje rozładunku i dozowania medium wraz z automatyzacją, która wpływa na niezawodność i bezpieczeństwo układu (elementy monitorowania i kontroli poziomu dla zbiorników) oraz w perspektywie czasu daje obniżenie kosztów osobowych. Dodatkowo wpływa na komfort pracy i umożliwia wykorzystanie kompetencji personelu w innych obszarach.

Zobacz, jak robią to inni

Opisywane w artykule kwestie tak naprawdę dotyczą większości przedsiębiorstw, nie tylko branży automotive. Każde z nich łączy dbałość o bezpieczną produkcję, optymalizacja kosztów w różnych obszarach czy realizacja planów rozwojowych. Poniżej znajdziesz przykładowe inwestycje w zakładach z branży spożywczej, energetycznej i producenta elementów stalowych, w których braliśmy udział:

- Case study: niezawodne magazynowanie i transfer stężonego ługu sodowego NaOH 50%

- Zbiorniki dozorowe UDT magazynowe na kwas solny HCl wraz z instalacjami

- Zbiorniki do przetaczania mas jonitowych dla SUW na elektrociepłowni

Jeśli podobne dylematy dotyczą także Twojego zakładu, skonsultuj obecną sytuację i możliwe rozwiązania z naszym specjalistą. Możesz liczyć na kompleksowe wsparcie na etapie przygotowania do inwestycji i wskazanie optymalnej ścieżki postępowania.

Grzegorz Zając, Konsultant technicznego wsparcia Klienta B2B Amargo

Ekspert z zakresu zbiorników i instalacji chemoodpornych z tworzyw sztucznych