Etap 1. KONCEPCJA

Możesz liczyć na specjalistyczne doradztwo w zakresie w zakresie koncepcji związanej z planowaną inwestycją obejmującą zbiorniki magazynowe i/lub procesowe. W pierwszym kroku, na podstawie uzyskanych od Ciebie informacji nasi inżynierowie dokonują wstępnej analizy Twoich potrzeb – znając problem / cele będziemy mogli określić odpowiednie założenia koncepcji, która pozwoli oszacować najbardziej optymalne rozwiązanie techniczne, ocenić potencjalne ryzyka, aby ograniczyć je już na początkowej fazie i tym samym odpowiednio przygotować się do dalszej ścieżki procesu inwestycyjnego.

Na tym etapie dowiadujemy się jaką funkcję będzie pełnił zbiornik, do jakiej i w jakich ilościach substancji będzie przeznaczony oraz na jakiej instalacji będzie pracował. Pozwala to na wstępne dobranie tworzywa o odpowiedniej odporności chemicznej na dane medium i określenie technologii, w jakiej zostanie wyprodukowany zbiornik.

Etap 2. Opracowanie projektu zbiornika chemoodpornego

Mając już pewną koncepcję, po określeniu niezbędnych wytycznych sprecyzowanych podczas wizji lokalnej i zebraniu wszystkich danych rozpoczynamy etap projektowania zbiornika chemoodpornego. Praca projektanta zbiorników rozpoczyna się od doboru parametrów zbiornika takich jak pojemność, kształt (cylindryczny lub prostopadłościenny), gabaryty oraz niezbędne wyposażenie.

Wykorzystanie najnowszego oprogramowania pozwala nam na wykonanie dokładnych obliczeń wytrzymałościowych zbiorników chemoodpornych, co przekłada się na gwarancję żywotności zbiornika i jego wytrzymałości przez długie lata. Poza doborem odpowiedniej konstrukcji zbiornika dzięki wykonaniu projektu poznasz budżet oraz realny harmonogram prac, co pozwoli Ci prawidłowo i świadomie przygotować się do realizacji inwestycji.

Jakie dane są potrzebne do zaprojektowania zbiornika chemoodpornego?

- miejsce posadowienia zbiornika – wewnątrz / na zewnątrz obiektu,

- przeznaczenie zbiornika – zbiornik magazynowy / zbiornik wspomagający procesy przemysłowe,

- rodzaj i właściwości medium procesowego – nazwa handlowa, wzór chemiczny, skład procentowy oraz stężenie substancji,

- temperatura i warunki pracy zbiornika,

- wymagane wymiary i pojemność zbiornika.

Etap 3. Procedury przedprodukcyjne oraz produkcja zbiornika magazynowego

Z produkcją zbiorników chemoodpornych, a szczególnie tych, które podlegają pod dozór Urzędu Dozoru Technicznego wiążą się procedury, uzgodnienia oraz zgłoszenia przedprodukcyjne w UDT. Nie musisz się jednak martwić o kwestie formalnoprawne – wszystkie sprawy urzędowe poprowadzimy za Ciebie.

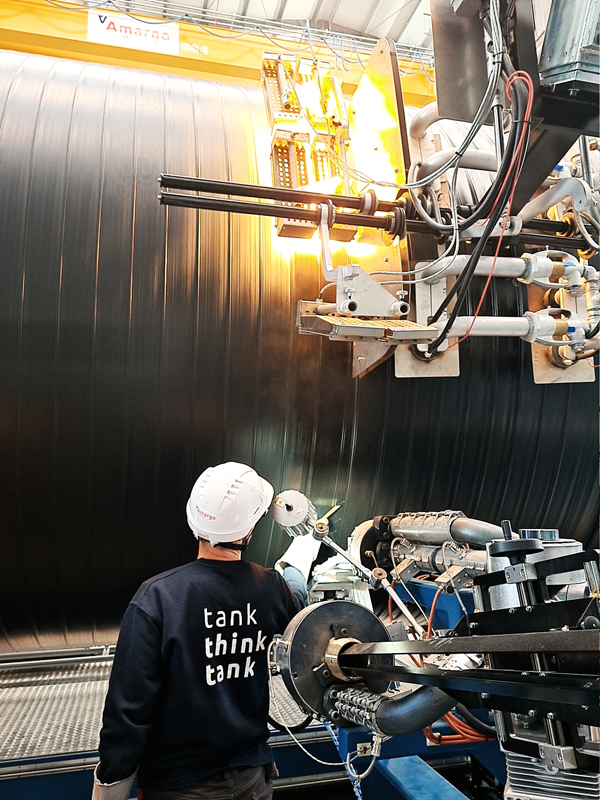

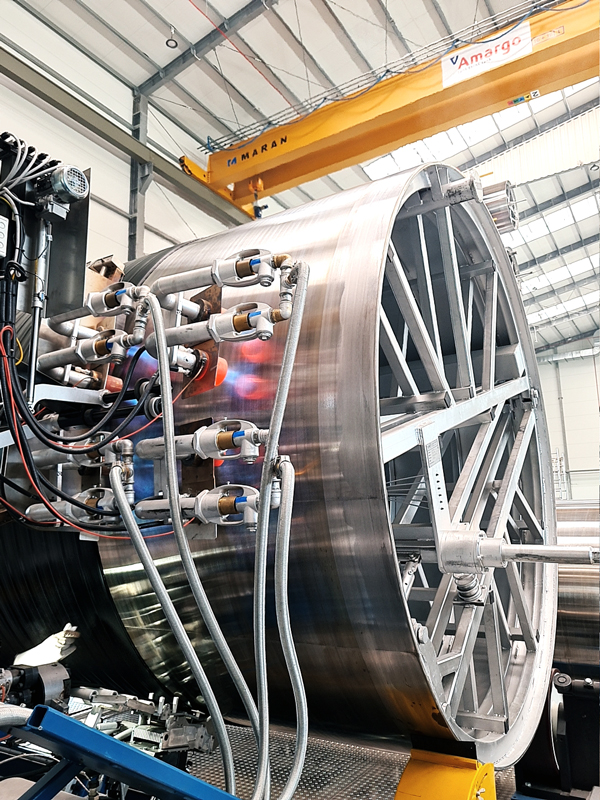

Przy produkcji zaprojektowanego zbiornika pracują wykwalifikowani specjaliści posiadający wieloletnie doświadczenie w zakresie obróbki wysokogatunkowych tworzyw sztucznych do wymagających zastosowań (posiadamy niezbędne szkolenia i uprawnienia UDT). Dodatkowo dysponujemy nowoczesnym, doskonale wyposażonym parkiem maszynowym.

W zależności od założeń projektowych zbiorniki bezciśnieniowe produkowane są z prefabrykowanych płyt tworzywa sztucznego poprzez zgrzewanie doczołowe i/lub spawanie ekstruzyjne tworzyw termoplastycznych według norm DVS (AmargTank ClassicWeld) lub w technologii nawojowej AmargTank SafeSeamLess.

Na czym polega wykonanie chemoodporne zbiornika?

Aby wyprodukować zbiornik w wersji chemoodpornej należy pochylić się nad pewną cechą tworzyw sztucznych, jaką jest odporność chemiczna. Odgrywa ona kluczową rolę w momencie doboru odpowiedniego tworzywa ze względu na jej znaczący wpływ na żywotność danej konstrukcji i niezawodną pracę w najbardziej wymagających warunkach. Należy pamiętać, że odporność chemiczna tworzyw uzależniona jest od koncentracji substancji chemicznej, czasu bezpośredniego kontaktu oraz oddziaływającej na tworzywo temperatury. Jako producent zbiorników chemoodpornych przykładamy szczególną wagę do oceny odporności chemicznej tworzyw sztucznych oraz parametrów substancji, z którymi mają pracować wytwarzane przez nas zbiorniki.

Etap 4. Procedury poprodukcyjne

Po wyprodukowaniu zbiornika chemoodpornego zostaje on poddany kontroli jakości. Procedura ta obejmuje:

- przeprowadzenie prób szczelności metodą iskrowania i/lub napełniania,

ocenę zgodności z dokumentacją techniczną,

- zależnie od potrzeb wykonanie badań ultradźwiękowych lub prześwietlenia spoin.

Etap 5. Dostawa zbiornika chemoodpornego wraz z montażem i uruchomieniem

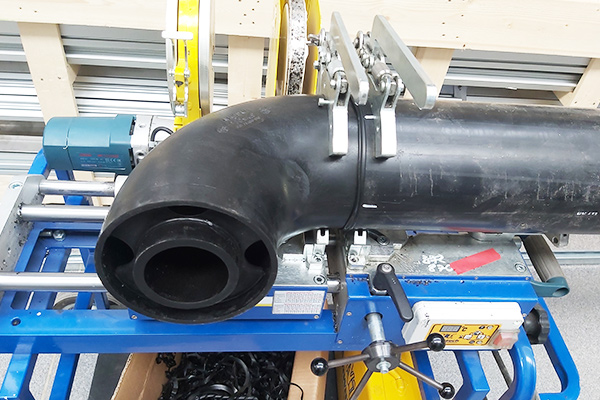

Zapewniamy transport, montaż zbiornika na miejscu wraz z wykonaniem rurociągów, przyłączy do zbiorników chemoodpornych oraz uruchomienie na obiekcie. Jeśli zbiornik znajduje się wewnątrz pomieszczenia, do którego nie jest możliwe wprowadzenie go w całości, montaż realizujemy na miejscu z pojedynczych, przygotowanych wcześniej elementów konstrukcyjnych.

Etap 6. Opieka serwisowa i modernizacje zbiorników chemoodpornych

W kolejnych okresach gwarantujemy serwis zbiornika i instalacji. Ponadto nasza ekipa serwisowa posiada odrębny zakres uprawnień Urzędu Dozoru Technicznego w zakresie modernizacji i remontów zbiorników, dlatego jeśli w przyszłości zajdzie konieczność zmiany konfiguracji króćców, modernizacji lub wymiany zbiornika, bez problemu wykonamy dla Ciebie niezbędne prace.

Dodatkowo wykonujemy przeglądy i przygotowujemy zbiorniki chemoodporne do rewizji UDT lub naprawy poprzez czyszczenie wodą pod ciśnieni