Podziemny dwupłaszczowy zbiornik stężonego kwasu siarkowego H2SO4 (VI)

Ważne

Obecnie nie realizujemy produkcji zbiorników przeznaczonych do bezpośredniego zakopania w gruncie, które mają za zadanie przenosić obciążenia gruntu, ruchu kołowego lub innych konstrukcji. Pozostawiamy jednak archiwalne informacje merytoryczne. Zapraszamy do współpracy w zakresie projektowania i wytwarzania zbiorników przeznaczonych po posadowienia wewnątrz specjalnie przygotowanej podziemnej komory betonowej. W przypadku zainteresowania, prosimy o kontakt w celu zweryfikowania możliwości realizacji danego rozwiązania.

Projektujemy i produkujemy podziemne chemoodporne zbiorniki rurowe z tworzywa na kwas siarkowy o stężeniach rzędu 96-98%. Zbiorniki wytwarzamy w technologii nawojowej, która doskonale sprawdza się do zastosowań, w których zbiorniki mają styczność z kwasami o wysokich stężeniach – poza kwasem siarkowym m.in. z kwasem azotowym, podchlorynem sodu i innymi substancjami utleniającymi, które w przypadku wykonania w standardowej technologii z gotowych arkuszy tworzywa mogą powodować spękania naprężeniowe w zgrzewach płyt cylindra oraz spawach dna.

Jakość wykonania, zgrzewania, spawania oraz pozostałe procesy realizujemy według normy zakładowej nr NZ-AM/14192/TERM/2020.

ZAKRES REALIZOWANYCH PRAC

- Dobór zbiornika na bazie udostępnionych danych – pomoc w opracowaniu koncepcji

- Opracowanie projektu technicznego zbiornika wraz z oszacowaniem budżetu i wskazaniem harmonogramu prac

- Produkcja nowego zbiornika oraz przeprowadzenie prób szczelności

- Dostawa i montaż zbiornika (oraz instalacji) na obiekcie wraz z niezbędnym wyposażeniem,

- Podłączenie do instalacji, opomiarowanie

- Rozruch instalacji

- Późniejszy serwis zbiornika i instalacji

Współpracujemy zarówno bezpośrednio z przedsiębiorstwami przemysłowymi, jak również z firmami inżynieryjno-wykonawczymi (generalnymi wykonawcami inwestycji – kliknij tutaj i sprawdź, jak możemy Cię wesprzeć.

Wyślij zapytanie

Przykładowe funkcje dwupłaszczowego zbiornika stężonego kwasu siarkowego

- Bezciśnieniowy, magazynowy zbiornik dozorowy, podlegający pod Urząd Dozoru Technicznego (ciśnienie hydrostatyczne słupa cieczy i podciśnienie do 0,0025 bara (0,25 kPa) oraz nadciśnienie do 0,035 bara (3,5 kPa) zgodnie z Rozporządzeniem Ministra Gospodarki z dnia 16 kwietnia 2002 r.)

- Rezerwowy zbiornik na kwas siarkowy (żrący tlenowy kwas nieorganiczny, związek siarki sześciowartościowej / sulfuric acid) – przejmujący ładunek na wypadek awarii / wycieku w wyniku np. rozszczelnienia cysterny kolejowej / konieczności awaryjnego opróżnienia – zrzutu kanalizacją techniczną przemysłową kwasu z linii produkcyjnej w zakładzie chemicznym / przemysłowym

- Zbiornik jako urządzenie np. podziemna chemoodporna przepompownia kwasu siarkowego lub odcieków (czy też popłuczyn np. ze stanowiska rozładunku / załadunku cystern kwasu – stanowisk NO / UNO), wraz z systemem sterowania, pomiaru poziomu cieczy, zainstalowanym układem pompowym

Zalety dwuściennych zbiorników podziemnych na stężony kwas siarkowy wynikające z produkcji metodą nawojową

- Wysoka odporność na żrące chemikalia oraz korozję atmosferyczną, co przekłada się na znaczące oszczędności w trakcie wieloletniej eksploatacji zbiorników chemoodpornych tworzywowych AmargTANK

- Homogeniczność materiału w całym przekroju (dla typu jednomateriałowego tworzywa) oraz brak naprężeń strukturalnych ścianki, dzięki czemu nie występuje ryzyko powstawania uszkodzeń i pęknięć zbiornika, a tym samym kosztów remontowych – to przekłada się na długą, bezproblemową eksploatację

- Małe przewodnictwo cieplne wpływające na dobrą izolację własną struktury ściany zbiornika – dzięki temu, że brak lub znikome przenikanie ciepła do / ze zbiornika = brak potrzeb izolacji o znacznych grubościach

- Niska masa własna konstrukcji przy znacznej sztywności i wytrzymałości ułatwiająca transport i montaż, co wpływa na niższe koszty tych czynności

- Przyjazny i łatwy w obróbce materiał = łatwość oraz niskie koszty konserwacji i ewentualnych zmian konfiguracji budowy zbiornika np. zmiany położenia króćców czy też średnic przyłączy

Wykonanie podziemnych zbiorników na stężony kwas siarkowy

W większości przypadków zastosowanie znajdują zbiorniki cylindryczne o osi poziomej (leżące). Dennice / dna zależnie od średnicy i warunków pracy zbiornika wykonujemy jako:

- dna płaskie z płyty litej PE100 (chemoodpornego tworzywa sztucznego),

- dna płaskie z płyty sandwichowej (przestrzennej) HDPE MultiPower / CubX,

- dna z tworzywa dodatkowo wzmacnianego konstrukcją i/lub metalowymi profilami (kratownica) odpowiednio zabezpieczonymi przeciwkorozyjnie poprzez pokrycie szczelnie tworzywem sztucznym,

- dennice sferyczne – zakrzywione z systemowym układem profilowania.

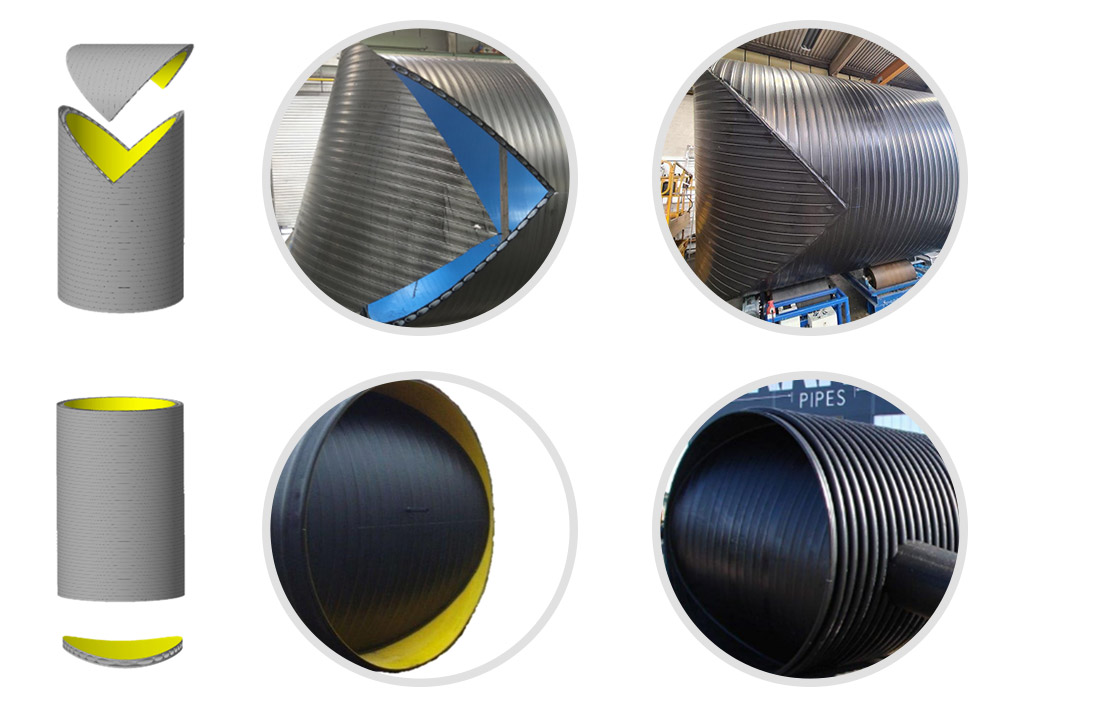

Poniżej przykłady 2 typów dennic sferycznych:

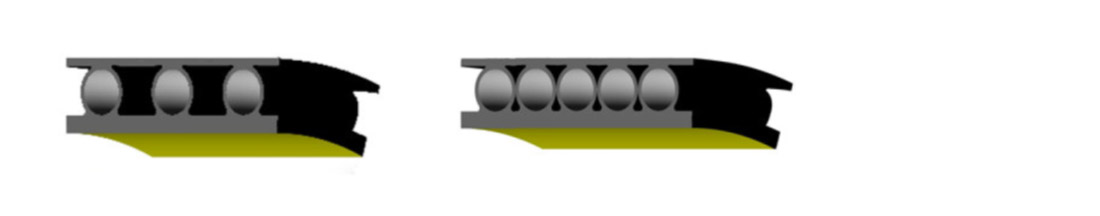

W przypadku zbiorników na kwas siarkowy o wysokich stężeniach dennice – podobnie jak część rurowa (cylindryczna) zbiornika – każdorazowo posiadają system podwójnej ścianki (i układ detekcji wycieku). Taka konstrukcja ma na celu zagwarantowanie ciągłego monitoringu jakości i stanu szczelności zbiornika.

Konstrukcja rurowego podziemnego zbiornika na kwas siarkowy

Konstrukcję właściwą chemoodpornego zbiornika podziemnego na kwas siarkowy, nadającą zbiornikowi odpowiednią wymaganą sztywność obwodową, stanowi dobierany na drodze obliczeń – zewnętrzny oplot profilowy (profil o przekroju okrągłym średnicy na przykład: 21, 34, 42, 54, 65, 75, 90, 110 mm lub prostokątnym), który to ponownie osłaniany jest – „zamykany” litą warstwą płaskiego wytrzymałego tworzywa.

Bazując na danych w jakich warunkach będzie pracował zbiornik podziemny – mamy możliwość regulacji parametrów profilowania części cylindrycznej zbiornika – chemoodpornej rury nawojowej oraz doboru odpowiedniej ilości i typu wzmocnień części zamykającej zbiornik – dennic.

Sztywność obwodowa zbiornika

Sztywność obwodowa zbiornika może zawierać się w typowych klasach powszechnie występujących na rynku: SN2, SN4, SN8, lub też zostać na etapie produkcji zmieniona i dopasowana do potrzeb danej inwestycji. Jest to możliwe poprzez indywidualną parametryzację:

- grubości i typu materiału tworzywa warstwy wewnętrznej,

- średnicy profili wzmacniających obwiedniowych,

- grubości ścianki profili,

- zastosowanego odstępu między profilowaniem,

- ilości profili (także układ „piętrowania”),

- grubości warstwy zewnętrznej – zamykającej konstrukcję.

Profilowanie ścian podziemnego zbiornika rurowego na kwas siarkowy

Opracowana przestrzenna konstrukcja gwarantuje wytrzymałość, szczelność i pewność działania, przy tym jest lekka, czyli jednocześnie optymalna kosztowo. Miejsca występujące w profilowaniu, a także między poszczególnymi profilami a skrajną zewnętrzną powłoką mogą być przeznaczone jako:

- izolacja cieplna – już dla samego wypełnienie powietrzem + uwzględnienia współczynnika przewodzenia ciepła „lambda” np. dla PE-HD λ = 0,38 W/m*K – uzyskujemy izolację, odpowiadającą zastosowaniu wełny mineralnej o grubości 50 mm. Zwiększenie izolacyjności cieplnej zbiornika możliwe jest poprzez zastosowanie dodatkowego materiału izolującego np. granulatu styropianowego, pianki PIR/PUR (wstrzykiwanej w profilowanie),

- jako układ zintegrowanej wężownicy ogrzewania / chłodzenia w specjalistycznych zastosowaniach,

- przestrzeń międzypłaszczowa monitorowana pod kątem szczelności układu (detekcji wycieku medium).

Grubość zewnętrznego płaszcza zbiornika kwasu nie jest wyspecyfikowana w normach, przyjmuje się, że powinna być:

- na tyle wytrzymała, by zapewnić równomierny rozkład i dystrybucję powierzchniową nacisków i sił na większą powierzchnię (na więcej profili i zwojów konstrukcji, a nie punktowo) oraz stabilność i brak odkształceń zespolonego układu profilowania,

- wystarczająca do zapewnienia odporności na udarność „impact load capacity”,

- nie mniejsza niż 4 mm, a gdy zewnętrzna powłoka stanowi w myśl przepisów i praktyki – płaszcz przechwytujący magazynowany ładunek chemiczny – powinna być dobrana mając na względzie statykę oraz odporność chemiczną (w przyjętym okresie obliczeniowym – krótkookresowa, do chwili usunięcia przyczyny usterki, występujący kontakt z medium jedynie sporadycznie raz na rok / kilka lat).

Dodatkowe uszlachetniacze i modyfikatory tworzywa dla specjalnych zastosowań

W przypadku specjalnych warunków, w jakich ma pracować chemoodporny zbiornik podziemny kwasu siarkowego, dysponujemy technologią umożliwiającą zaimplikowanie dodatkowych uszlachetniaczy i modyfikatorów tworzywa w poszczególnych warstwach przekroju zbiornika. Są to na przykład:

- dodatki zmieniające parametry palności tworzywa – tworzywa trudnozapalne,

- dodatki zapewniające elektroprzewodzenie tworzywa – możliwość odprowadzania ładunków elektrycznych z powierzchni zbiornika,

- dodatki włókien w strukturze materiału (włókna szklane, taśmy, inne wzmacniające wytrzymałość w części cylindrycznej i odporność na ciśnienie) – dotyczy przede wszystkim spełnienia restrykcyjnych wymogów w zakresie ciśnień – PE-GF Poethylen Pipes Glass Fiber Reinforced ASTM F 2720/ASTM 2720M (dla zawartości włókna 20% uzyskuje się Tensile stress at break – Short Term na poziomie średnim w granicach 27,8 MPa),

- zmienna kolorystyka, w tym szczególnie warstwy wewnętrznej sprzyjająca przeprowadzaniu inspekcji wizyjnej (widoczne ewentualne zużycie powierzchni w wyniku tarcia) oraz ułatwiająca utrzymanie czystości zbiornika.

W co wyposażamy podziemny zbiornik stężonego kwasu siarkowego

Z często stosowanych elementów wyposażenia podziemnego chemoodpornego zbiornika na stężony kwas siarkowy można wymienić między innymi:

- kominy włazowe np. średnicy DN 1000 mm wraz z włazami roboczymi (maksymalne obciążenie zależne od warunków i wymagań, systemy zamknięte / zabezpieczenia przed dostępem osób niepowołanych – możliwe, do uzgodnienia),

- króćce wentylacyjne np. średnicy DN150 / d = 160 mm HDPE SDR 26/17/11,

- czujniki / systemy pomiaru poziomu (w tym także bezkontaktowe: ultradźwiękowy lub radarowy),

- drabinka sznurkowa podwieszana,

- drabina stała wykonana z chemoodpornej żywicy zbrojonej włóknem szklanym GRP – Glass Fiber inner ladder,

- uszczelnienie z materiału EPDM,

- śruby, elementy złączne – stal nierdzewna A2,

- króciec poboru medium np. rurowy DN80 > d=90 mm PEHD100 SDR11 PN16 zakończony zgrzaną doczołowo tuleją kołnierzową oraz luźnym kołnierzem stalowym (profilowym) w wykonaniu powlekanym całkowicie chemoodpornym,

- króciec nalewowy / napełniania – analogicznie jak powyżej,

- przepust kablowy / techniczny: zasilanie układu pompowego, pomiaru poziomu / inne systemy i armatura kontrolno-pomiarowa AKPiA,

- chemoodporne usztywnienia z materiału polietylenowego MultiPower, belki wsporcze, podkonstrukcje z tworzywa do montażu innych podzespołów, układu pompowego, układu grzewczego, spocznika, podestów / pomostów roboczych / krat pomostowych,

- tabliczka znamionowa.

Stosowane możliwe systemy pomiaru i monitorowania szczelności oraz przesyłu danych na odległość:

- kontaktowy system wykrywający pojawienie się cieczy w przestrzeni międzyściankowej,

- systemy pod- lub nadciśnieniowe monitoringu szczelności,

- inne opcje – wynikające z indywidualnych preferencji Zamawiającego i specyficznych warunków pracy, parametrów instalacji zbiornika oraz otoczenia.

Projektowanie i produkcja zgodnie ze standardami

Podziemny chemoodporny zbiornik kwasu siarkowego w różnych stężeniach (w tym także odcieków, popłuczyn) – jest projektowany i produkowany według standardów EN 1778, EN 12573, fragment cylindryczny – rurowy DIN 16961, DVS 2205; prace spawalnicze: WE – Wariant I, II, III, HS – Zgrzewanie, WZ – Spawanie na gorąco według DVS 2207, tolerancje wymiarowe według DVS2206. Okołnierzowanie króćców – typ „04” – flange facing type „E” wg EN 1092-1.

Projektowany czas użytkowania tzw. „lifetime” (mimimum lifetime period) np. 10 lat.

Ważne

Obecnie nie realizujemy produkcji zbiorników przeznaczonych do bezpośredniego zakopania w gruncie, które mają za zadanie przenosić obciążenia gruntu, ruchu kołowego lub innych konstrukcji. Pozostawiamy jednak archiwalne informacje merytoryczne. Zapraszamy do współpracy w zakresie projektowania i wytwarzania zbiorników przeznaczonych po posadowienia wewnątrz specjalnie przygotowanej podziemnej komory betonowej. W przypadku zainteresowania, prosimy o kontakt w celu zweryfikowania możliwości realizacji danego rozwiązania.

Biuro Obsługi Klienta

Zapytania ofertowe odnośnie zakresu asortymentu poniedziałek – piątek 8:00 – 16:00

Dane firmy

Amargo Sp. z o.o. Sp.K.

ul. Jaśminowa 16

05-850 Ożarów Mazowiecki, Koprki

NIP: 1182029374

KRS: 0000353653

*Administratorem danych jest AMARGO sp. z o.o. sp. k. z siedzibą w Koprkach, ul. Jaśminowa 16, 05-850 Ożarów Mazowiecki, adres e-mail: ado@amargo.pl. Dane podane w powyższym formularzu będę przetwarzane w celu przesłania pliku z poradnikiem firmy Amargo, z uwagi na uzasadniony interes administratora, polegający na odpowiadaniu na kierowane zgłoszenie. Jeżeli wyrażą Państwo chęć, adres e-mail będzie przetwarzany również w celu dostarczenia newsletteru, a więc świadczenia zamówionej usługi. Posiadają Państwo określone prawa wobec przetwarzanych danych osobowych, tj. dostępu, sprostowania, usunięcia, ograniczenia, przenoszenia, wyrażenia sprzeciwu wobec przetwarzania, jak i wniesienia skargi do odpowiedniego organu (Prezes Urzędu Ochrony Danych Osobowych, ul. Stawki 2, 00-193 Warszawa). Podanie danych jest dobrowolne, aczkolwiek konieczne do spełnienia określonego celu. Więcej informacji o przetwarzaniu danych osobowych zawartych jest w Polityce Prywatności.