Od IBC do zbiorników UDT i UNO – magazynowanie NaOH i Alkaliów zgodnie z prawem

Grzegorz Zając, Ekspert z zakresu zbiorników i instalacji przemysłowych z tworzyw sztucznych

Realizacja projektów związanych z modernizacją układu magazynowania żrących chemikaliów wymaga nie tylko wiedzy inżynierskiej, ale także aktywnego udziału w procesie technologicznym klienta. Ostatnie zlecenie dla jednego z czołowych polskich producentów architektonicznych systemów profili aluminiowych, obejmujące projekt, produkcję, dostawę i montaż dwóch zbiorników magazynowych UDT na wodorotlenek sodu (NaOH) i Alkalia powstające z procesu trawienia matryc wraz ze stanowiskami UNO i instalacją połączeniową, jest doskonałym przykładem takiej synergii.

Wyzwania techniczne, procesowe i prawne związane z magazynowaniem NaOH i Alkaliów

Dotychczas w zakładzie magazynowano substancje żrące – NaOH <50% i Alkalia trawiące – w kilku zbiornikach IBC o pojemności 1 m³. W celu optymalizacji kosztów zakupu medium i obsługi procesu oraz podniesienia poziomu bezpieczeństwa podjęto decyzję o modernizacji układu magazynowania.

Kadra techniczna zakładu stanęła przed dylematem: jak unowocześnić kluczową część infrastruktury w warunkach, które na pierwszy rzut oka wzajemnie się wykluczają?

Z jednej strony obowiązujące, rygorystyczne wymagania UDT i BHP, które nie pozostawiają miejsca na błędy. Z drugiej ograniczenia przestrzenne hali, zmuszające do walki o każdy centymetr sześcienny pojemności. Dodatkowo dochodziła specyfika samego medium, wykazującego tendencję do krystalizacji w niższych temperaturach tj. poniżej 17°C, co mogło doprowadzić do zablokowania całego procesu technologicznego.

Właśnie w takich momentach nasza rola wykracza poza wiedzę inżynierską. Stajemy się partnerem, który musi aktywnie wejść w proces technologiczny klienta i zaoferować rozwiązanie, które jest precyzyjną odpowiedzią na jego wyzwania.

Powróćmy do wyzwań kadry technicznej zakładu, które koncentrowały się wokół bezpiecznego i zgodnego z przepisami magazynowania wymagających chemikaliów, takich jak NaOH i Alkalia trawiące, w mocno ograniczonej przestrzeni.

Kluczowym problemem było zaprojektowanie zbiorników o maksymalnej możliwej pojemności, które jednocześnie fizycznie zmieszczą się w dostępnej kubaturze pomieszczenia, dotychczas przeznaczonego na magazynowanie chemii w IBC.

Dodatkową trudność stanowiła specyfika przechowywanych mediów. Ich wysoka gęstość oraz skłonność NaOH o stężeniu <50% do krystalizacji poniżej około 17°C wymagały opracowania skutecznego systemu zabezpieczającego zbiorniki i medium przed tym zjawiskiem, aby zapewnić ciągłość procesu technologicznego.

Całość musiała zostać zrealizowana zgodnie z rygorystycznymi wymaganiami Urzędu Dozoru Technicznego, a projekt stanowisk napełniania i opróżniania wymagał dodatkowej analizy prawnej związanej ze specyfiką Alkaliów.

Procesy obróbki aluminium, takie jak m.in. trawienie, są technologicznie niezbędne, lecz wymagają stosowania silnie agresywnych chemikaliów. Trawienie alkaliczne z wykorzystaniem wodorotlenku sodu (NaOH) jest procesem wyjątkowo korozyjnym, a magazynowanie stężonego roztworu, często 50%, w tradycyjnych zbiornikach stalowych wiąże się z wysokim ryzykiem korozji alkalicznej. Dodatkowym wyzwaniem jest tendencja NaOH do krystalizacji w temperaturach poniżej 17°C, co wymusza stosowanie zbiorników wyposażonych w systemy grzewcze. W przypadku Alkaliów – głównie zużytego i zanieczyszczonego NaOH o większej gęstości, który jeszcze szybciej krystalizuje, zbiorniki należy wyposażyć także w mieszadła (z uwagi na szybko gęstniejące medium).

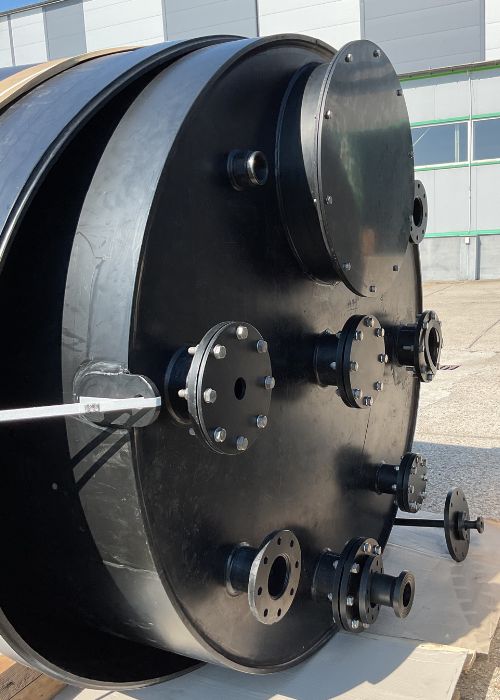

Przed: magazynowanie w zbiornikach IBC, w trakcie dostawy zbiorników dozorowych i po posadowieniu.

Inżynieria dostosowana do parametrów medium i przestrzeni

Realizacja projektu wymagała zastosowania rozwiązań inżynierskich, które bezpośrednio odpowiadały na specyfikę mediów i ograniczenia przestrzenne w zakładzie.

Aby spełnić wymóg maksymalnej wymaganej pojemności w ograniczonej przestrzeni, wykorzystaliśmy naszą wiedzę na temat projektowania zbiorników z tworzyw sztucznych. Dzięki precyzyjnym obliczeniom statyki i technikom spawania oraz dostępnym technologiom produkcji, byliśmy w stanie zoptymalizować gabaryty zbiorników, maksymalizując ich kubaturę przy zachowaniu rygorów wytrzymałościowych, zgodnie z DVS 2205.

W efekcie zaprojektowaliśmy i wykonaliśmy dwupłaszczowe zbiorniki dozorowe UDT o całkowitej pojemności 9,16 m³ każdy, z PE100, w technologii AmargTank ClassicWeld®, zapewniające 20-letnią żywotność.

W środowisku przetwórstwa aluminium, gdzie chemikalia są używane w dużych ilościach i często w podwyższonych temperaturach (w opisywanej realizacji było to 45°C), kluczowy jest właściwy dobór materiału konstrukcyjnego zbiornika. Aluminium jako metal amfoteryczny jest podatne na działanie zarówno silnych kwasów, jak i zasad, a w roztworach elektrolitów dodatkowo narażone na korozję galwaniczną w przypadku kontaktu z innymi metalami.

Z tego względu w branży standardem staje się stosowanie zbiorników i instalacji z tworzyw sztucznych, takich jak PE czy PP, które są odporne chemicznie wobec większości używanych substancji, eliminują ryzyko korozji chemicznej i galwanicznej oraz zapewniają długotrwałą i bezpieczną eksploatację.

Wyposażenie zbiorników dozorowych na stężony NaOH i Alkalia

Magazynowanie stężonych roztworów alkalicznych, zawierających w mieszaninie NaOH, wymaga ścisłej kontroli temperatury, aby uniknąć krystalizacji. Zjawisko to może prowadzić do zatykania rurociągów, zmian przepływu, a także uszkodzeń pomp i armatury, jednym słowem do poważnych awarii. Aby temu zapobiec, zbiorniki magazynowe, zarówno na NaOH, jak i Alkalia trawiące wyposażono w grzałki utrzymujące medium w optymalnej temperaturze, eliminującej ryzyko krystalizacji. W zbiorniku na alkalia dodatkowo zastosowano mieszadło, które zapewnia jednorodność roztworu i zapobiega osadzaniu się substancji na dnie.

W konstrukcji zbiorników dozorowych zostały wykonane elementy wskaźnikowe, pozwalające na ocenę degradacji tworzywa podczas rewizji wewnętrznych.

Zbiorniki, które podlegają dozorowi technicznemu wymagają okresowych rewizji – zewnętrznych i wewnętrznych. Na ich częstotliwość wskazuje Tabela 1. Częstotliwość badań okresowych. Załącznik do Rozporządzenia Ministra Gospodarki z dnia 16 kwietnia 2002 r. (Dz.U. z 2002 r. Nr 63, poz. 572).

Dla zbiorników wykonanych całkowicie z tworzyw sztucznych odpornych chemicznie (HDPE 100, PE100 RC, PP-H / PP-C, PVDF, PVC) i materiałów kompozytowych TWS / GRP / GFRP / FRP (z warstwą chemoodporną z dedykowanej żywicy (np. bromowana epoksywinyloestrowa żywica samogasnąca o wysokiej odporności chemicznej Ineos Derakane 510) lub z wysoce chemoodpornym linerem z tworzywa – konstrukcja dual-laminate) maksymalny okres między rewizjami zewnętrznymi określono na 2 lata, z kolei rewizje wewnętrzne należy wykonywać minimum raz na 10 lat.

Na zdjęciu elementy wskaźnikowe zamontowane na dnie zbiornika.

Każdy ze zbiorników magazynowych na substancje żrące został wyposażony w następujące elementy dodatkowe:

- poziomowskaz suchy mechaniczny ze skalą napełnienia w %,

- czujnik przepełnienia,

- czujnik radarowy poziomu medium,

- wannę ochronną wykonaną z PE100 (drugi płaszcz w konstrukcji zbiornika, pełniący funkcję wanny wychwytującej – konstrukcja dwupłaszczowa),

- czujnik przecieku wanny ochronnej.

Widok na wyposażenie zbiorników: czujniki przepełnienia i przecieku, mieszadło z motoreduktorem, grzałki.

Stanowiska UNO dla zbiorników dozorowych zgodnie z prawem

Inżynierowie Amargo aktywnie uczestniczyli w analizie właściwości Alkaliów trawiących i określili wymagania prawne, w tym konieczność zastosowania osobnej stacji UNO (urządzenia do napełniania i opróżniania) dla każdego zbiornika.

Oba dostarczone stanowiska NO do zbiorników magazynowych zostały zabudowane w chemoodpornych szafach z polietylenu (PE), wyposażonych dodatkowo w grzałki. Takie rozwiązanie zapewnia ochronę instalacji przed czynnikami zewnętrznymi oraz utrzymanie wymaganej temperatury, co jest kluczowe dla zapobiegania krystalizacji w rurociągach i armaturze podczas przesyłu medium.

Chemoodporne szafy z polietylenu PE do zabudowy stacji NO.

Klient otrzymał układ magazynowania w pełni zgodny z rygorami UDT, maksymalnie wykorzystujący dostępną przestrzeń i, co najważniejsze, zabezpieczony przed niepożądanymi zjawiskami takimi jak krystalizacja.

Bezpieczne i zgodne z prawem magazynowanie wymagających mediów – audyt Amargo

Jeżeli Twój zakład zmaga się z wyzwaniami w zakresie magazynowania wymagających mediów, gdzie kluczowa jest zgodność z przepisami UDT, efektywne wykorzystanie przestrzeni oraz najwyższy poziom bezpieczeństwa pracy, warto rozważyć audyt techniczny.

Podczas audytu koncentrujemy się na ocenie, czy obecny układ magazynowania agresywnych mediów spełnia wymogi obowiązujących przepisów UDT/TDT oraz norm BHP. Weryfikujemy, czy istniejące zbiorniki magazynowe wykonane są z materiałów o odpowiedniej odporności chemicznej oraz czy wyposażone są w niezbędne systemy ochrony. Dzięki temu audyt pozwala minimalizować ryzyko kar i podnosić poziom bezpieczeństwa w miejscu pracy.

Na podstawie wyników audytu rekomendujemy optymalne rozwiązania techniczne, które umożliwiają sprostanie istniejącym wyzwaniom, uwzględniając przy tym potrzeby oraz możliwości finansowe i logistyczne zakładu.

Porozmawiajmy o rozwiązaniu Twojego wyzwania

Rozmowa to klucz do sukcesu. Skorzystaj z naszej wiedzy i doświadczenia.