Zbiorniki kompozytowe do magazynowania wodoru (typ IV) – potencjał projektu

Autor: Szczepan Gorbacz, Prezes Zarządu Amargo

Ekspert z zakresu zbiorników i instalacji z tworzyw sztucznych

Według źródeł tylko 15 proc. światowej produkcji wodoru jest wykorzystywane poza miejscem produkcji i transportowane w postaci sprężonego gazu lub cieczy kriogenicznej. Oznacza to konieczność inwestycji w infrastrukturę – od magazynowania, przesyłu w gazociągach aż do skraplania lub transportu w formie sprężonego gazu.

Wdrożenie technologii wodorowych na skalę masową wpłynie na konieczność zapewnienia odpowiednich warunków magazynowania – także w dużych naziemnych zbiornikach buforowych.

W publikacji skupimy się na aspektach związanych z magazynowaniem wodoru i projekcie zbiorników kompozytowych, nad którym intensywnie pracują specjaliści Amargo wraz z gronem naukowców Politechniki Warszawskiej i Wrocławskiej oraz ekspertami z branży.

Ważne

Prace Amargo nad zbiornikami wodorowymi zostały tymczasowo wstrzymane. Zapraszamy do korzystania z merytorycznych materiałów, które dotychczas opublikowaliśmy. Jesteśmy otwarci na rozmowy o partnerstwie i wspólnym rozwoju produktu dostosowanego do konkretnej aplikacji. Zapraszamy do kontaktu w celu zweryfikowania możliwości współpracy.

Potencjał projektu zbiorników kompozytowych do magazynowania wodoru

Jako wieloletni producent komplementarnych zbiorników chemoodpornych dozorowych (na media żrące, trujące i niebezpieczne oraz łatwopalne) oraz realizator trzyletniego programu badawczo-rozwojowego w ramach NCBiR (lider konsorcjum z Politechniką Warszawską i Politechniką Wrocławską), prowadzimy prace nad rozwojem ciśnieniowych zbiorników wodorowych do zastosowań przemysłowych.

Wynikiem prac będą kompozytowe zbiorniki wodoru z linerem (HDPE, PA) o większej pojemności, tj. gabarytach od średnic 200 mm, długości 2000-6000 mm i większe / dłuższe. Nowoczesna linia nawojowa kompozytowa (produkcja w technologii AmargTank Composite metodą nawijania ciągłego włókna szklanego lub węglowego, z pomiarem naciągu układem tensometrycznym) pozwala na uzyskanie średnic od 0,2 do ponad 4 m oraz długości od 1-3 m do 10 m (długość linii 12-16 m).

Zaplecze technologiczne Amargo

Nowa linia nawojowa kompozytowa

Amargo nieustannie inwestuje w rozwój zaplecza produkcyjnego. W parku maszynowym została zamontowana i uruchomiona kolejna, najnowszej generacji linia nawojowa do produkcji zbiorników chemoodpornych (także ciśnieniowych i z linerem) oraz rur kompozytowych GRP / FRP metodą nawijania ciągłego włókna (szklanego lub węglowego). Sprawdź szczegóły!

Zbiorniki na wodór – aktualny poziom gotowości technologicznej

[treść archiwalna]

Aktualnie zespół badawczy wykonał w ramach programu NCBiR prototyp z linerem (kaszerowane tworzywo PP oraz HDPE zgrzewane z arkuszy i formowane rotacyjnie), który jest gotowy do skalowania. W kolejnym etapie zostaną wykonane testy przenikalności oraz zbadane kolejne materiały linera (PA), a następnie nawijanie próbne oraz testy wkładek metalowych.

Obecne wyzwania w zakresie zbiorników kompozytowych do magazynowania wodoru obejmują optymalne wykonanie układu pilotażowego. Umożliwi on zaprezentowanie możliwości działania układu, wskazanie jego przewag oraz wyznaczy kierunki zastosowania. Kolejnym niezwykle istotnym elementem będzie przejście przez ścieżkę certyfikacji poprzez zaangażowanie właściwych organów. Chcemy sprawić, by aspekty formalne związane m.in. z magazynowaniem wodoru nie były tematem tabu.

Monitorowanie stanu konstrukcji zbiornika kompozytowego

W swoich zbiornikach Amargo dąży do projektowania maksymalnego możliwego przewidywanego okresu eksploatacji (żywotności), stosuje unikalne elementy wskaźnikowe montowane w każdym nowo produkowanym zbiorniku dozorowym oraz pracuje nad wdrożeniem systemu monitoringu zbiorników. Prace mają na celu przedłużenie cyklu życia konstrukcji (lifetime), przewidywania uszkodzeń czy stworzenie dokładnego cyfrowego bliźniaka zbiornika – w oparciu o wykorzystanie technologii IoT, sztucznej inteligencji.

Monitorowanie stanu konstrukcji w czasie rzeczywistym jest możliwe dzięki wykorzystaniu czujników piezoelektrycznych PZT i fuzji danych pochodzących z sieci sensorów zintegrowanych z konstrukcją zbiornika.

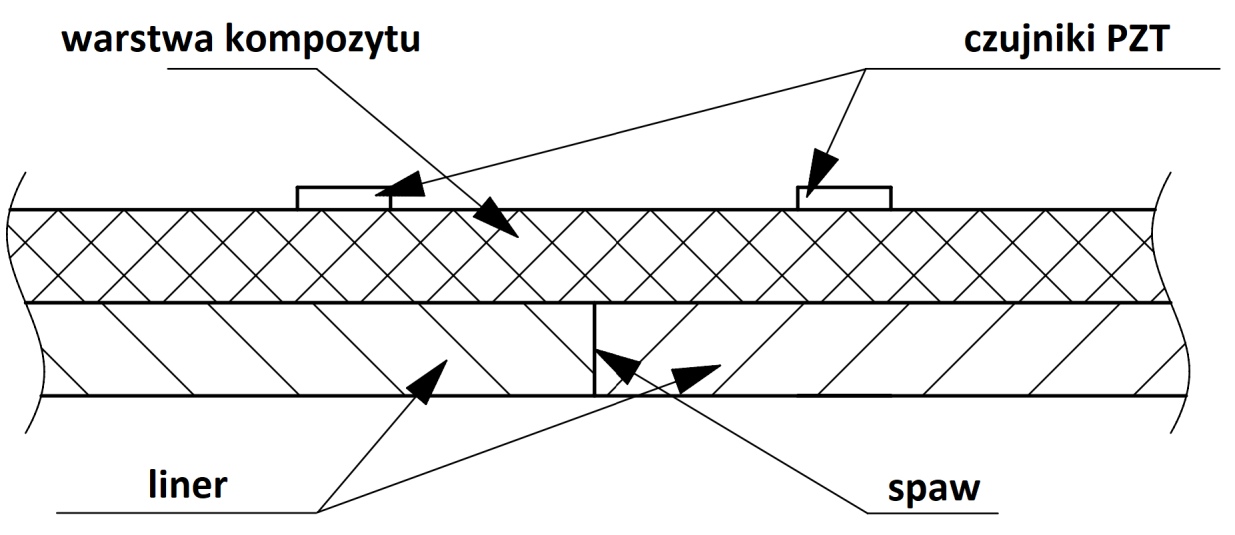

Czujniki PZT, zainstalowane na warstwie kompozytowej zbiornika (rys. 1.) umożliwiają wzbudzenie oraz rejestrację fal sprężystych. Fale te mogą przenikać do warstwy chemoodpornej zbiornika oraz umożliwić detekcję uszkodzeń w newralgicznych punktach konstrukcji, np. w połączeniach zgrzewanych arkuszy linera (rys. 2.).

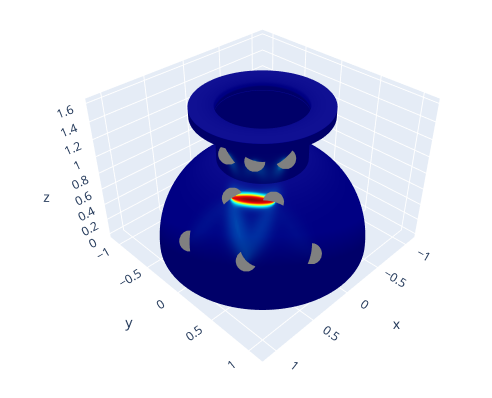

W dotychczas przeprowadzonych badaniach potwierdzono możliwość zastosowania czujników PZT w detekcji uszkodzeń mogących zagrozić szczelności warstwy chemoodpornej linera, w tym ubytków o średnicy przekraczającej 8 mm oraz symulowanych pęknięć spawu linera o głębokości nie przekraczającej 50% grubości warstwy chemoodpornej. Przygotowano również algorytmy pozwalające na wizualizację wyników działania systemu monitorowania na cyfrowym modelu zbiornika (rys. 3.).

Rys. 1. Schemat przekroju ściany ciśnieniowego zbiornika kompozytowego.

Rys. 2. Widok zbiornika ciśnieniowego z zainstalowanymi czujnikami PZT oraz z zaznaczeniem przebiegu wybranych połączeń linera.

Rys. 3. Wizualizacja zmian sygnałowych w sieci czujników po wprowadzeniu symulowanego uszkodzenia

Cechy konstrukcji zbiornika wodorowego z materiałów kompozytowych

Zbiorniki do magazynowania wodoru będą wykonane z materiałów kompozytowych wraz z wykładziną z modyfikowanych tworzyw sztucznych – specjalnych odmian polietylenu lub poliamidu (np. typu high performance PA11 Rilsan marki Arkema), zapewniającą odpowiednią barierowość na przenikanie wodoru.

Wśród zasadniczych cech konstrukcji zbiorników na wodór należy podkreślić:

- wysokie właściwości wytrzymałościowe przy stosunkowo niskiej masie,

- odporność na korozję,

- projektowane do przechowywania wodoru pod ciśnieniem rzędu 40-350 bar,

- długi okres eksploatacji (żywotność konstrukcji),

- możliwość zastosowania inteligentnych systemów monitorowania stanu konstrukcji w czasie rzeczywistym.

Potencjał zbiorników kompozytowych na wodór

Zbiorniki kompozytowe znajdą zastosowanie w większych układach wytwarzania i magazynowania wodoru – zwłaszcza w systemach przemysłowych, elektrolizerach, magazynach. Z rozwiązania skorzystają sektory chemiczny, petrochemiczny, energetyczny, a także branże logistyczne i centra dystrybucyjne.

Wykorzystanie technologii zbiorników kompozytowych można ukierunkować na:

- poprawę barierowości dyfuzyjnej zbiorników do magazynowania wodoru w oparciu o założenia Europejskiego Zielonego Ładu (zbiorniki zarówno o mniejszych jak i większych pojemnościach),

- zapewnienie szczelności i odporności na wysokie ciśnienie,

- włączenie ciśnieniowego zbiornika kompozytowego jako elementu instalacji wytwarzania wodoru przy wykorzystaniu OZE lub SMR, instalacje doczyszczania wodoru, a także instalacje wytwarzania energii elektrycznej ze źródeł odnawialnych (farmy wiatrowe, fotowoltaika),

- zastosowanie opracowanej technologii w kontekście magazynowania wodoru na potrzeby zasilania stacji tankowania dla transportu drogowego i kolei.

Ważne

Prace Amargo nad zbiornikami wodorowymi zostały tymczasowo wstrzymane. Zapraszamy do korzystania z merytorycznych materiałów, które dotychczas opublikowaliśmy. Jesteśmy otwarci na rozmowy o partnerstwie i wspólnym rozwoju produktu dostosowanego do konkretnej aplikacji. Zapraszamy do kontaktu w celu zweryfikowania możliwości współpracy.

W ramach projektu realizowaliśmy działania mające na celu zbudowanie powiązań, optymalnych zespołów, strategicznych partnerów, najbardziej obiecujących aplikacji, czyli łańcucha zastosowań.

W przypadku zainteresowania współpracą partnerską i chęcią wykorzystania potencjału projektu zbiorników kompozytowych do magazynowania wodoru, zapraszamy do wspólnych konsorcjalnych projektów B+R, zarówno krajowych, jak i europejskich oraz bezpośredniego kontaktu:

- zleceniodawców z zapotrzebowaniem na zbiorniki wodorowe – z określonym zapotrzebowaniem, parametrami technicznymi procesu oraz zbiornika (zwłaszcza zbiorniki o dużych pojemnościach (od 650 litrów do kilku / kilkunastu m3), gabarytach: średnicy od 200 do 1000 mm, długości od 1-3 do 10 m), ciśnieniu 40-350 bar) i wymaganym systemem certyfikacji – wspólnie ustalimy finalną konfigurację najbardziej optymalnego magazynu wodoru,

- naukowców i inżynierów do wspólnego opracowania i wdrożenia finalnej technologii wraz z procesem projektowania, obliczeń, symulacji oraz wykonania certyfikacji celem dopuszczenia do stosowania na rynek w ilości seryjnej,

- uczelnie i laboratoria uznane i akredytowane w zakresie wodoru – do badania pod kątem wytrzymałości próbek, wycinków, przenikania gazów,

- jednostki uprawnione do certyfikowania zbiorników wodorowych.

Źródła:

1. Kwartalnik 3xW Węgiel, Wodór, Wiedza, Portal Agencji Rozwoju Przemysłu S.A.

2. Publikacja „Innowacyjny, ciśnieniowy zbiornik kompozytowy z uchylną dennicą wraz z systemem monitorowania stanu jego konstrukcji i pracy”, Szczepan Gorbacz, Prezes Zarządu Amargo®, Paulina Kozera, Politechnika Warszawska, Wydział Inżynierii Materiałowej, Michał Dziendzikowski, Politechnika Warszawska, Wydział Inżynierii Materiałowej.

Biuro Obsługi Klienta

Zapytania ofertowe odnośnie zakresu asortymentu poniedziałek – piątek 8:00 – 16:00

*Administratorem danych jest AMARGO sp. z o.o. sp. k. z siedzibą w Koprkach, ul. Jaśminowa 16, 05-850 Ożarów Mazowiecki, adres e-mail: ado@amargo.pl. Dane podane w powyższym formularzu będę przetwarzane w celu przesłania pliku z poradnikiem firmy Amargo, z uwagi na uzasadniony interes administratora, polegający na odpowiadaniu na kierowane zgłoszenie. Jeżeli wyrażą Państwo chęć, adres e-mail będzie przetwarzany również w celu dostarczenia newsletteru, a więc świadczenia zamówionej usługi. Posiadają Państwo określone prawa wobec przetwarzanych danych osobowych, tj. dostępu, sprostowania, usunięcia, ograniczenia, przenoszenia, wyrażenia sprzeciwu wobec przetwarzania, jak i wniesienia skargi do odpowiedniego organu (Prezes Urzędu Ochrony Danych Osobowych, ul. Stawki 2, 00-193 Warszawa). Podanie danych jest dobrowolne, aczkolwiek konieczne do spełnienia określonego celu. Więcej informacji o przetwarzaniu danych osobowych zawartych jest w Polityce Prywatności.