ZAKRES PUBLIKACJI: ZBIORNIK CHEMOODPORNY | ZBIORNIK PROCESOWY | PROJEKTOWANIE ZBIORNIKÓW I INSTALACJI

BRANŻA: PRZEMYSŁ KOSMETYCZNY

Inwestycja zapewniająca rozwój przedsiębiorstwa – zbiorniki procesowe z instalacjami w ramach budowy nowej linii technologicznej

Grzegorz Zając, Konsultant technicznego wsparcia Klienta B2B Amargo

Ekspert z zakresu zbiorników i instalacji chemoodpornych z tworzyw sztucznych

Jak nie tylko spełniać, ale i wyprzedzać rosnące oczekiwania swoich Klientów? Przedsiębiorstwa przemysłowe, które odpowiadają na dynamicznie zmieniające się potrzeby rynku oraz podążają za najnowszymi trendami, konsekwentnie stawiają na innowacje i rozwój technologiczny. Inwestując w nowoczesne zaplecze produkcyjne, zakłady mają szanse wprowadzać na rynek coraz bardziej zróżnicowany asortyment.

W artykule pokazujemy historię realizacji dla jednego z kluczowych oddziałów producenta kosmetyków, który skupił swoje działania na uruchomieniu nowoczesnej linii technologicznej. Celem było zwiększenie wydajności produkcji, a także wprowadzenie nowych produktów. Dzięki temu firma umacnia swoją pozycję na rynku, dostosowując ofertę do indywidualnych preferencji swoich Klientów.

Założenia koncepcyjne inwestycji w nową linię technologiczną

Przełożenie koncepcji wzorcowej instalacji na projekt

Projekt nowej linii technologicznej bazował na sprawdzonym modelu instalacji, która funkcjonuje w innym oddziale koncernu. Wdrożenie tej koncepcji zakładało adaptację istniejących rozwiązań do specyficznych potrzeb zakładu. Wykorzystanie sprawdzonych technologii miało na celu zminimalizować ryzyko i usprawnić proces uruchomienia.

Wykonanie zautomatyzowanej linii technologicznej w określonych oknach czasowych

Budowa linii technologicznej obejmowała zbiorniki procesowe oraz towarzyszące im instalacje. Całość miała być w pełni zautomatyzowana, aby zoptymalizować procesy produkcyjne i zapewnić efektywność. Prace te musiały zostać zrealizowane zgodnie z określonym harmonogramem, uwzględniając tzw. „okna czasowe” minimalizujące przestoje produkcyjne.

Dostosowanie armatury do wewnętrznych standardów zakładu

Armatura technologiczna musiała spełniać wewnętrzne wymogi przedsiębiorstwa (zarówno jeśli chodzi o funkcjonalność jak i markę produktu).

Projekt zbiorników procesowych oraz linii przesyłu i dozowania medium

Na etapie zlecenia, Inwestor dysponował już schematem instalacji procesowej (P&ID), który bazował na linii pracującej w siostrzanym zakładzie. Celem projektu było dostosowanie istniejącego schematu do specyficznych warunków panujących w przedsiębiorstwie.

Kluczowe zadania obejmowały precyzyjne określenie lokalizacji urządzeń instalacji oraz dobór odpowiedniej armatury, w tym mieszadeł, pomp i zaworów. W ramach projektu Klient otrzymał rysunki wykonawcze zbiorników, zestawienie materiałów, szacunkowy harmonogram prac oraz karty materiałów zaprojektowanych do produkcji zbiorników wraz z dokumentacją techniczną dodatkowego wyposażenia.

Efektem prac było zainstalowanie trzech nowych zbiorników:

- zbiornik procesowy na wodny roztwór chlorku sodu,

- zbiornik pośredni na Betainę,

- zbiornik pośredni na Aluminium Zirconium.

Zostały one wyposażone w instalacje do transferu i dozowania czynnika roboczego. Każdy z nich pełni kluczową rolę w procesie produkcji, umożliwiając efektywne zarządzanie przepływem medium oraz precyzyjne dozowanie surowca do dalszych etapów produkcji.

Co zdecydowało o współpracy z Amargo?

Do decyzji o współpracy z Amargo przekonały nas podobne realizacje firmy, które były przeprowadzane już od etapu koncepcji. Kolejnym atutem było zaplecze projektowe i wykonawcze, dzięki czemu mogliśmy bez obaw zlecić kompleksowy zakres prac. Inwestycja pozwala na wprowadzenie nowego produktu na rynek.

Maciej Kowalewski, Projekt Leader w przedsiębiorstwie kosmetycznym

Zbiornik procesowy (technologiczny) na przygotowanie roztworu solanki

Zbiornik procesowy na chlorek sodu (NaCl) w stężeniu 20% i gęstości do 1,15 g/cm³ został wykonany w technologii AmargTank ClassicWeld®. Konstrukcja zbiornika, o pojemności roboczej 5,8 m³, została zbudowana z gotowych arkuszy tworzywa PP-H. Posiada on pionowy, cylindryczny kształt oraz dno skośne ze spadkiem wynoszącym około 2%, co umożliwia efektywne odprowadzanie medium. W dolnej części zamontowano króciec odpływu.

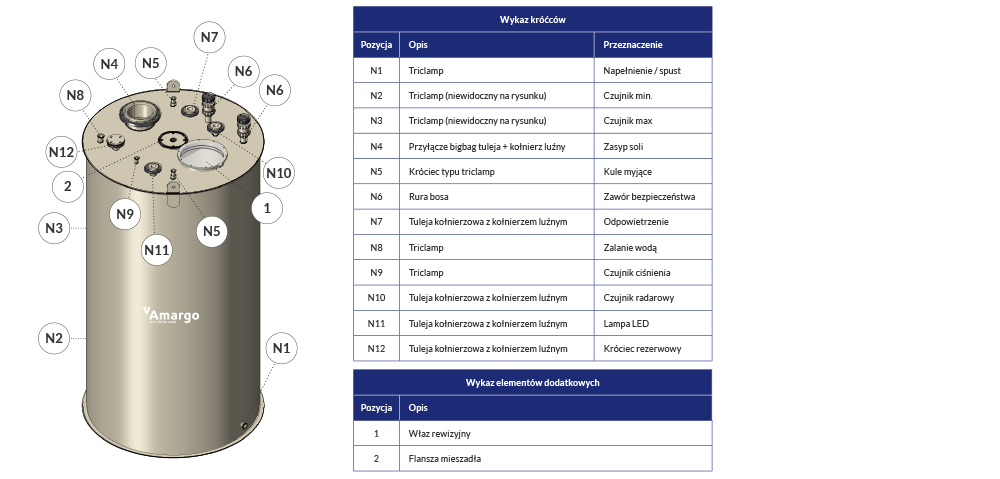

Rys. 1. Zbiornik procesowy na roztwór solanki.

Na etapie projektowania i produkcji przewidziano wyposażenie zbiornika procesowego na roztwór solanki w następujące elementy:

- właz z pokrywą transparentną z poliwęglanu ułatwiający kontrolę wizualną,

- wolnoobrotowe mieszadło łopatkowe do przygotowania roztworu solanki,

- mikrofiltr do filtracji powietrza eliminujący ryzyko zanieczyszczenia medium oraz pozwalający utrzymać jakość roztworu,

- obrotowe głowice myjące do skutecznego czyszczenia mieszalnika na całej wewnętrznej powierzchni.

Mieszadło łopatkowe

Mikrofiltr

Głowica (kula) myjąca

Zbiornik procesowy na roztwór solanki – zdjęcia z realizacji.

Zbiorniki pośrednie na Betainę i Aluminium Zirconium

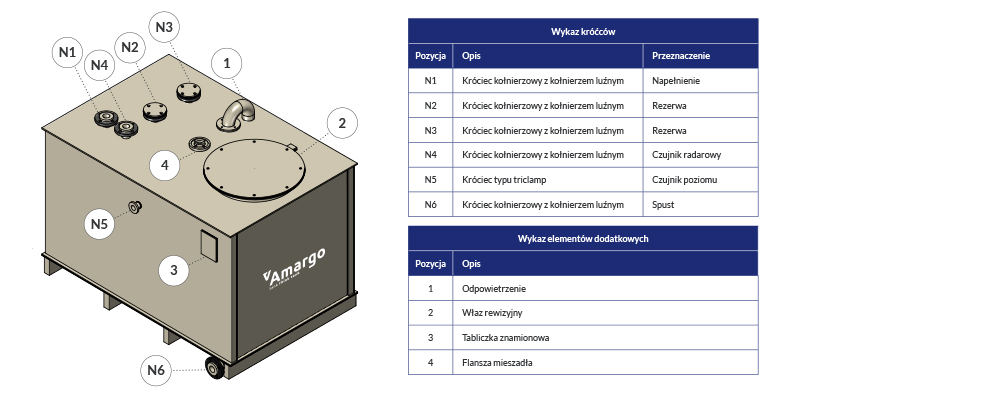

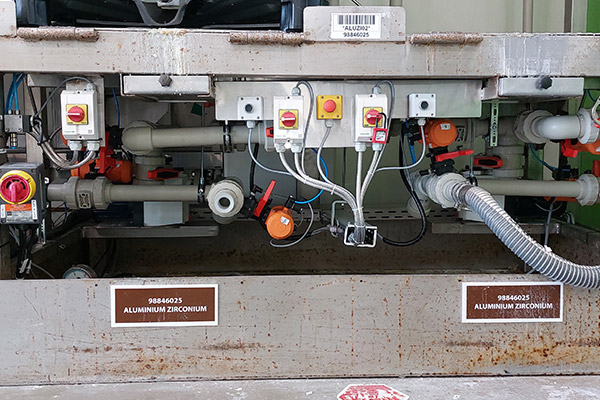

W innej części linii technologicznej zainstalowano prostopadłościenne zbiorniki pośrednie na Betainę i Aluminium Zirconium. Surowce te będą dostarczane do nich ze zbiorników IBC, a następnie dozowane na dalsze etapy procesu produkcyjnego.

Oba zbiorniki mają dno skośne, które jest pochylone w kierunku króćca odpływowego, co umożliwia efektywne opróżnianie. Cała konstrukcja zbiorników została wykonana w technologii AmargTank MultiPower®, wykorzystując płyty modułowe (inaczej sandwichowe) o wysokiej wytrzymałości.

Każdy zbiornik wyposażono w kątowy zawór pływakowy, do którego zamocowano pionową rurę napełniającą z PP. Rura ta jest zakończona 200 mm nad dnem zbiornika, co zapobiega powstawaniu w nim fali podczas napełniania. Dodatkowo, w rurze wykonano otwór nad lustrem wody oraz pod przyłączem kołnierzowym, aby zniwelować efekt ciśnienia przeciwstawnego działającego na membranę zaworu pływakowego.

W przypadku zbiornika na Betainę, z uwagi na charakter medium, zamontowano dodatkowo pionowe mieszadło kubełkowe. Jego zadaniem jest zapewnienie równomiernego mieszania substancji w całej objętości zbiornika oraz zapobieganie gromadzeniu się osadów w dolnych partiach.

Rys.2. Zbiornik bezciśnieniowy na Betainę o pojemności roboczej 1,65 m3. Zbiornik na Aluminium Zirconium o pojemności roboczej 2,6 m3, podobnej konstrukcji, bez mieszadła.

Mieszadło kubełkowe

Czujnik radarowy

Pojemnościowy sygnalizator poziomu

Zbiorniki pośrednie na Betainę i Aluminium Zirconium – zdjęcia z realizacji.

Zautomatyzowana linia przesyłu i dozowania substancji do i ze zbiorników pośrednich

Poza samymi zbiornikami wraz z oprzyrządowaniem wykonano montaż instalacji:

- napełniającej zbiorniki,

- dozującej od zbiorników na linię technologiczną.

Wśród elementów instalacji znalazły się:

- rurociągi chemoodporne z tworzywa,

- pompy ze sprzęgłem magnetycznym (samozasysające pompy wirowe),

- zawory manualne,

- zawory automatyczne,

- zawory odpowietrzające i napowietrzające.

Jakie zalety niesie za sobą wdrożenie automatyzacji?

Transfer i dozowanie medium na nowej linii technologicznej zostały w pełni zautomatyzowane. System sterowania ma kluczowe znaczenie, ponieważ nie tylko zwiększa wydajność i efektywność procesu, ale także zapewnia bezpieczeństwo oraz komfortowe warunki pracy dla personelu. Dzięki automatyzacji możliwe jest precyzyjne monitorowanie i kontrolowanie przepływu substancji, co redukuje ryzyko błędów ludzkich i poprawia jakość produkcji.

Dodatkowo, automatyczne systemy zabezpieczeń i alarmów, zintegrowane z linii, minimalizują ryzyko wystąpienia awarii oraz umożliwiają szybką reakcję w przypadku nieprawidłowości. Pracownicy zyskują również więcej czasu na nadzór i optymalizację procesów, co przyczynia się do zwiększenia ogólnej efektywności zakładu.

Zawór manualny

Zawór automatyczny

Zawory odpowietrzające

i napowietrzające

Podsumujmy korzyści, jakie zyskał Inwestor

Zmaterializowanie koncepcji i przekształcenie jej na projekt umożliwiło skuteczną realizację planu rozwojowego przedsiębiorstwa, co przyczyniło się do zwiększenia jego konkurencyjności na rynku.

Wykonanie instalacji zgodnie z wymaganymi standardami oraz w ustalonych ramach czasowych pozwoliło na odpowiednie przygotowanie do terminowego uruchomienia nowej linii technologicznej, co minimalizuje ryzyko opóźnień w produkcji.

Implementacja zautomatyzowanych rozwiązań zapewnia kontrolowany i bezpieczny przebieg procesów technologicznych. To z kolei przekłada się na niezawodność, zwiększoną wydajność oraz wysoką jakość produkcji, co sprzyja dalszemu rozwojowi przedsiębiorstwa.

W publikacji wykorzystano zdjęcia Endress+Hauser, +Georg Fischer+, Hennlich oraz materiały własne.

Jeśli i Ty mierzysz się z wyzwaniami związanymi ze strategicznymi inwestycjami przedsiębiorstwa, rozważ konsultację z naszym zespołem ekspertów. Pomożemy Ci obrać właściwą ścieżkę postępowania, która umożliwi osiągnięcie celów bez zbędnych komplikacji.

Biuro Obsługi Klienta

Zapytania ofertowe odnośnie zakresu asortymentu poniedziałek – piątek 8:00 – 16:00

*Administratorem danych jest AMARGO sp. z o.o. sp. k. z siedzibą w Koprkach, ul. Jaśminowa 16, 05-850 Ożarów Mazowiecki, adres e-mail: ado@amargo.pl. Dane podane w powyższym formularzu będę przetwarzane w celu przesłania pliku z poradnikiem firmy Amargo, z uwagi na uzasadniony interes administratora, polegający na odpowiadaniu na kierowane zgłoszenie. Jeżeli wyrażą Państwo chęć, adres e-mail będzie przetwarzany również w celu dostarczenia newsletteru, a więc świadczenia zamówionej usługi. Posiadają Państwo określone prawa wobec przetwarzanych danych osobowych, tj. dostępu, sprostowania, usunięcia, ograniczenia, przenoszenia, wyrażenia sprzeciwu wobec przetwarzania, jak i wniesienia skargi do odpowiedniego organu (Prezes Urzędu Ochrony Danych Osobowych, ul. Stawki 2, 00-193 Warszawa). Podanie danych jest dobrowolne, aczkolwiek konieczne do spełnienia określonego celu. Więcej informacji o przetwarzaniu danych osobowych zawartych jest w Polityce Prywatności.