Kiedy materiał konstrukcyjny i technologia produkcji zawodzą – kompleksowa wymiana zbiornika CIP dla producenta spożywczego

Grzegorz Zając, Ekspert z zakresu zbiorników i instalacji przemysłowych z tworzyw sztucznych

W jednym z zakładów spożywczych doszło do awarii zbiornika magazynowego środka czyszczącego urządzenia CIP. Zbiornik, wyprodukowany w 2014 roku przez zagranicznego wytwórcę, był eksploatowany w procesie, w którym naprzemiennie stosowane były dwa środki chemiczne – podchloryn sodu o bardzo niskim stężeniu oraz kwas cytrynowy.

Co się wydarzyło? Istniejący dotychczas zbiornik wykonany z polipropylenu (PP) uległ uszkodzeniu wskutek nakładających się i wzajemnie potęgujących oddziaływań degradacyjnych, co doprowadziło do osłabienia struktury materiału, jego postępującej degradacji oraz powstania spękań. Przeciek zbiornika nie tylko stanowił bezpośrednie zagrożenie dla ciągłości procesu, ale również narażał instalację i personel na kontakt z agresywnymi chemikaliami, co wiązało się z ryzykiem uszkodzenia infrastruktury, skażenia środowiska oraz zagrożeniem dla zdrowia.

Ale przecież polipropylen jest odporny… – czy na pewno?

Przeprowadzony przez ekspertów Amargo® audyt i analiza procesu wykazały, że choć PP wykazuje odporność na każdy z tych środków chemicznych z osobna, to ich przemienne stosowanie – w połączeniu z temperaturą około 38°C oraz naprężeniami wewnętrznymi wynikającymi z konstrukcji zbiornika z płyt litych – doprowadziło do tzw. stress crackingu, czyli naprężeniowego pękania tworzywa. Przyczyny potwierdzono dodatkowo we współpracy z ekspertem materiałowym z firmy zewnętrznej.

Wynik audytu był jednoznaczny: zarówno materiał (PP), jak i technologia wykonania zbiornika (produkcja z płyt litych) zastosowane przez ówczesnego producenta, były nieodpowiednio dobrane względem rzeczywistych warunków pracy.

W efekcie zaistniała konieczność wymiany zbiornika CIP na nowy, wykonany w technologii trwale odpornej na dane warunki.

Niskie stężenie, wysokie ryzyko – czynniki przyspieszające pękanie zbiornika z PP

Stężenie podchlorynu powinno wynosić około 0,05% w zbiorniku PP o pojemności 7–7,5 m³. To niewiele, ale wystarczająco, aby „zaatakować” polipropylen, zwłaszcza przy podwyższonej temperaturze, kiedy stabilność podchlorynu jest bardzo niska, a tempo utleniania znacznie wzrasta.

Mimo że absorpcja wody przez PP jest bardzo niska, warstwa powierzchniowa absorbuje chlor. Siła utleniająca dodatkowo wzrasta w środowisku kwaśnym podczas procesu CIP z użyciem kwasu cytrynowego. Pozostałe naprężenia w spoinach sprzyjają pękaniu.

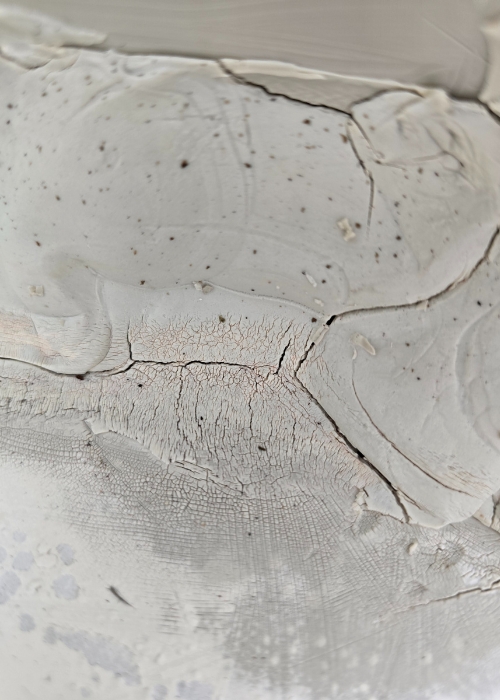

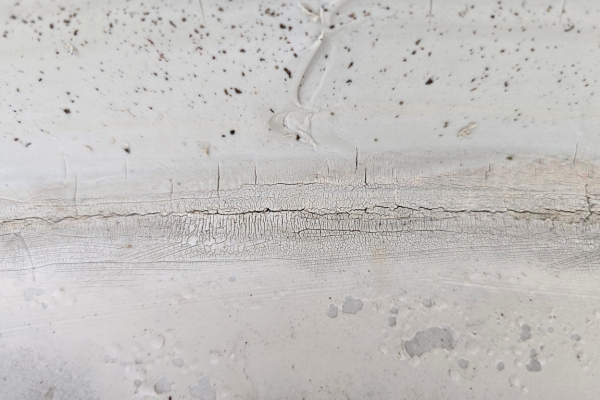

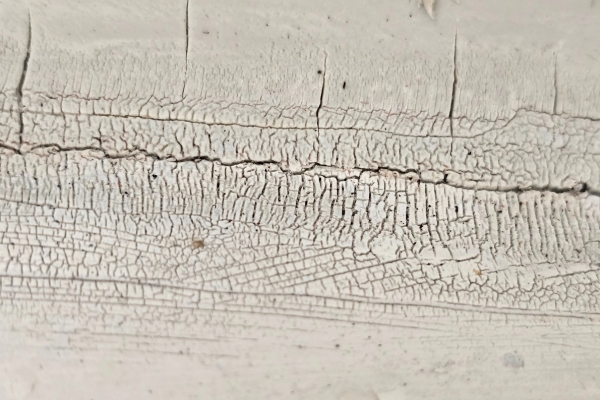

Widoczne zmiany strukturalne materiału PP, spękania konstrukcji zbiornika CIP.

Nowy zbiornik magazynowy CIP dostosowany do agresywnych substancji i warunków procesu

Zadanie wymiany zbiornika CIP miało charakter niestandardowy ze względu na ograniczoną przestrzeń montażową w zakładzie. Wniesienie gotowego zbiornika w całości było niemożliwe z uwagi na wąski ciąg komunikacyjny, co wymusiło przygotowanie konstrukcji składanej z elementów i złożenie jej na miejscu.

Klient oczekiwał szybkiej reakcji oraz trwałego, przemyślanego rozwiązania gwarantującego bezpieczeństwo i niezawodność eksploatacji.

Eksperci Amargo® zapewnili pełne wsparcie projektowe i techniczne. Poza audytem weryfikującym przyczyny problemu, przeprowadzono analizę stosowanych mediów, procesu technologicznego oraz instalacji towarzyszącej. Po konsultacjach z zespołem technicznym i materiałowym podjęto decyzję o wykonaniu nowego zbiornika CIP z polietylenu (PE) z zastosowaniem technologii nawojowej AmargTank SafeSeamLess®.

Kluczowym argumentem za tym rozwiązaniem była możliwość uzyskania struktury wolnej od naprężeń, odpornej na działanie agresywnych związków chemicznych, w tym związków zawierających chlor.

Nowy zbiornik CIP o pojemności 7,5 m³ został wykonany z PE, z dnem skośnym i króćcem przy dnie, co umożliwi całkowity odpływ medium. Zbiornik wyposażono również w dach płaski oraz niezbędne króćce technologiczne. Wszystkie elementy zostały przygotowane w zakładzie produkcyjnym Amargo® i przetransportowane w częściach na miejsce posadowienia. Montaż oraz spawanie końcowe wykonano w zakładzie Klienta, precyzyjnie dopasowując całość do istniejącej infrastruktury instalacji towarzyszących, bez potrzeby jej modyfikacji.

Zrealizowany projekt spełnił wszystkie oczekiwania klienta – zarówno w zakresie trwałości materiałowej, jak i jakości wykonania oraz elastyczności montażowej. Dzięki zastosowaniu technologii nawojowej AmargTank SafeSeamLess® udało się wyeliminować ryzyko powtórzenia wcześniejszej awarii. Zbiornik został szybko włączony do pracy i funkcjonuje bez zarzutu.

Nowy zbiornik chemoodporny CIP wytworzony z polietylenu PE w technologii nawojowej.

Awarie uczą najlepiej – znaczenie doboru materiałów i technologii w projektach zbiorników przemysłowych

Przypadek awarii zbiornika CIP u producenta spożywczego i potrzeby jego wymiany pokazuje, jak istotny w projektach przemysłowych jest świadomy dobór materiałów konstrukcyjnych w kontekście rzeczywistych warunków pracy. Podkreśla również, jak ważne jest kompleksowe, holistyczne podejście – od dokładnej analizy przyczyn awarii (dogłębna analiza chemiczna i procesowa, nawet z zaangażowaniem zewnętrznych specjalistów branżowych), przez projektowanie i dobór właściwej technologii, aż po elastyczne rozwiązania montażowe.

Dobrze zrealizowany projekt to nie tylko zbiornik – to często złożone rozwiązanie inżynieryjne, które musi eliminować ryzyko operacyjne i zapewniać stabilność procesu.

Jeśli szukasz sprawdzonego partnera do inwestycji obejmującej kompletne układy chemoodporne – zbiorniki i instalacje towarzyszące – skontaktuj się z naszymi ekspertami.

Porozmawiajmy o rozwiązaniu Twojego wyzwania

Rozmowa to klucz do sukcesu. Skorzystaj z naszej wiedzy i doświadczenia.